通过粉末冶金方法制备适合于高压封垫材料的W-Ti合金,其中选择W以及Ti或TiH2为原始粉末,采用行星球磨机球磨,然后经成形和真空烧结得到zui终W-Ti合金。

原料:

W粉(纯度99%,中位径D50=4.4μm);TiH2粉(纯度99%,中位径D50=30.3μm),

Ti粉(纯度99%,中位径D50=42.6μm)。

将73.1%(质量分数,下同)的W粉和26.9%(质量分数)的TiH2粉(或Ti粉)混合与硬质合金球一起放入行星高能球磨机的不锈钢球磨罐中,球料比为5∶1,球磨罐中加入酒精,密封后进行球磨,球磨机转速为170r·min-1。球磨时间分别为0.5,2.0,12.0,22.0,32.0和42.0h。在球磨12.0h的条件下,将按同样比例配好的W粉和Ti粉混合按上述条件进行对比试验。

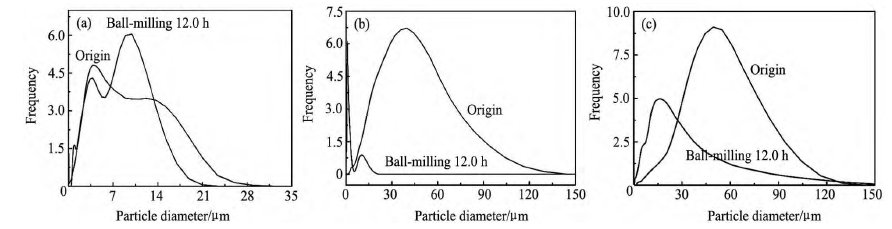

图1:原始粉末W,TiH2和Ti球磨12.0h前后的粒度分布

在图1a中,W粉粒度分布呈现双峰分布特征,原始W粉中偏细小的粒度峰较高,数量占多;而球磨后的粒度分布略微变窄,偏粗的粒度峰较高,说明球磨后打开了原始W粉中聚集颗粒。在图1b的粒度分布中可以看到,TiH2球磨后粒度分布整体向细小粒度方向移动,分布宽度明显变窄,但由单峰分布变为双峰分布,有少量稍粗的颗粒存在。在图1c的粒度分布中可以看到,球磨前后都是单峰分布,分布宽度未变,只是峰的位置向细小方向移动了。这表明对于塑性好的Ti粉,即使高能球磨也没有很好的破碎效果。相比之下,经过吸氢脆化的TiH2粉的破碎效果非常好。

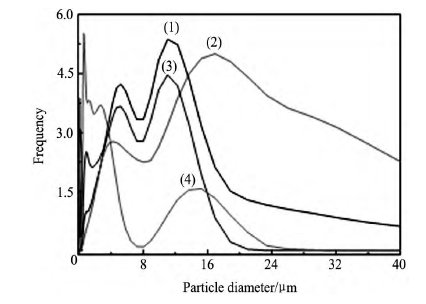

图2:混合粉末球磨12h的粒度分布

原始W和TiH2粉粒度分布曲线加和合成得到图2(3),与W-TiH2混合粉末球磨后的粒度分布曲线图2(4)对比,W-TiH2混合球磨后使细颗粒峰向更细方向移动并且高度增高,粗颗粒峰向粗方向移动但高度下降,表明原始细小而硬的W粉在球磨过程中会聚集在粗而脆的TiH2粉周围,起到磨料的作用,促进TiH2破碎,粉末呈等轴颗粒状。W-TiH2混合粉末球磨12.0h后中位径为1.31μm。原始W和Ti粉粒度分布曲线加和合成得到图2(1),与球磨后W-Ti混合粉末的粒度分布曲线图2(2)对比,W-Ti混合球磨后使细颗粒峰略向细方向移动并且高度下降,粗颗粒峰向粗方向移动并且高度略下降,但粗颗粒峰之后曲线下降缓慢,颗粒粗化明显,表明原始细小而硬的W粉在球磨过程中会嵌在粗而软的片状Ti粉上,对Ti粉破碎没有作用,反而使颗粒聚集长大。W-Ti混合粉末球磨12.0h的中位径为13.01μm,明显粗于球磨后的W-TiH2混合粉末。

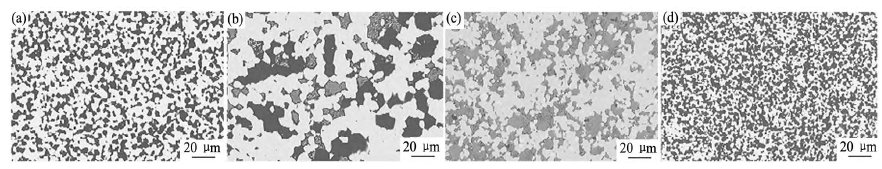

图3:不同球磨时间粉末的烧结合金组织

图3(a)中Ti粉经球磨后由于塑性生成了片状的颗粒,经高温烧结后,图3(b)中显示形成了长条状组织,能谱分析为Ti单质。图3(c)和(d)显示的是W-TiH2混合粉末分别球磨0.5和42.0h,经冷等静压成形后,在高真空钨丝炉中1500℃保温3.0h的合金组织。0.5h高能球磨时,大粒度比较多,且大小分布极不均匀,机械合金化过程还未开始,反映在组织照片中则是组织大小不一、分布不均匀。42.0h球磨后,合金组织细小且均匀分布。这与球磨产生的高密度晶体缺陷,较高的晶格畸变能和界面能有关。晶体缺陷如位错、点阵畸变处原子排列紊乱,活化能增加,原子之间的扩散通道增多且距离缩短,扩散加快;球磨产生了纳米级晶粒后,新的晶界生成,界面能增加,同时纳米级颗粒使比表面积增大,新增的表面能和界面能为烧结过程提供更大的驱动力,促进烧结扩散,组织更加致密,更加均匀细小。

1.在行星球磨过程中,细小而硬的W粉颗粒促进粗而脆的TiH2粉末的破碎,使整体粉末粒度变细,呈等轴颗粒状;但对粗而软的Ti粉的破碎没有作用,反而嵌在片状Ti粉上使整体粒度变粗。

2.W-TiH2混合粉末球磨12.0h后,中位径由原始的10.87μm急剧降低到1.31μm,随后减小趋势缓慢;而W-Ti混合粉末球磨12.0h的中位径为13.01μm,明显粗于球磨后的W-TiH2混合粉末。

3.与W-Ti粉末相比,W-TiH2粉末烧结得到的合金组织非常细小均匀,并且随球磨时间延长,W-TiH2粉末的畸变和晶体缺陷增多,为合金烧结扩散提供更有利条件,组织更加致密,更加均匀细小。

扫一扫,关注我们